Abgasreinigung bei Opel-Benzinmotoren

Historie,

Systembeschreibung, Fehlerdiagnose, Reparatur

|

Schon in den frühen 1960er-Jahren erkannten

die Ingenieure bei GM und Opel, daß mit den enormen Steigerungen der

PKW-Verkaufszahlen die Schadstoffbelastung der Luft mit unverbrannten

Kohlenwasserstoffen, Kohlenmonoxid und Stickoxiden (Smog) vor allem in

Ballungsräumen in nicht mehr hinnehmbare Dimensionen ansteigen würde.

Politischer Druck auf die Fahrzeughersteller wurde vor allem in den

USA ab 1975 durch verbindliche Abgasgrenzwerte der Motoren ausgeübt. Der

zunehmende Druck führte zu umfangreichen Versuchen der

Fahrzeughersteller, das Entweichen von Kraftstoffdämpfen aus Tank,

Kurbelgehäuse und Vergaser zu vermindern und die schädlichen

Abgasbestandteile durch eine Verbesserung der Verbrennungsvorgänge

einzudämmen. Parallel versuchten die Motorenentwickler, durch neue,

grundsätzlich schadstoffärmere Antriebstechnologien den

Schadstoffausstoß ihrer Fahrzeuge zu vermindern.

Historisch ist

es hochinteressant, welche Überlegungen und welches Wissen seinerzeit

bei Opel vorhanden und im Versuch erprobt wurde. Insbesondere vor dem

Hintergrund, daß einige Innovationen erst 10 bis 20 Jahre später Eingang

in die Serienproduktion der Fahrzeuge gefunden haben.

Vermutlich

galt schon damals, daß die Kaufleute der Hersteller aus finanziellen

Gründen von den Ingenieuren nur umsetzen ließen, was zur jeweils

aktuellen Erfüllung der gesetzlichen Abgasgrenzwerte unausweichlich

notwendig war. Und schon damals war den Ingenieuren durchaus bewußt, daß

auch die Qualität der Kraftstoffe einen entscheidenden Einfluß auf das

Abgasverhalten der Motoren hat.

Schon in den 1960er-Jahren war

bekannt, daß das dem Otto-Kraftstoff zugesetzte Blei zwar zu sehr

geringen Kosten die Klopffestigkeit der Motoren erhöhte, andererseits

aber die zwangsläufige Bildung von Bleiablagerungen an den Ventilen und

im Brennraum im Laufe der Zeit die Folge war. Die sich durch die

zunehmenden Ablagerungen ergebende Verminderung des Füllungsgrades

verursachte einen Mehrverbrauch in der Größenordnung von 10 - 20%, zudem

schädigte der Bleianteil insbesondere die Zündkerzen, die deshalb im

Vergleich zu heute ziemlich kurzlebig waren.

Hinzu kam, daß

Unmengen hochgiftiger Bleiverbindungen mit dem Abgas in die Umwelt

"geblasen" wurden, von denen schon damals bekannt war, daß sie

irreparable Nervenschäden im menschlichen Körper anrichten können. |

Damals war schon bekannt, daß ca. 60% der

Gesamtemissionen eines Fahrzeugs von den Abgasen, ca. 20% von den

Kurbelgehäusedämpfen und weitere ca. 20% von Verdampfungsverlusten des

Kraftstoffsystems herrührten.

Kurbelgehäuseentlüftung

|

Mit Erscheinen des Opel Kadett A im

Jahr 1962 wurde bei allen in diesem Modell eingesetzten Motoren eine

Kurbelgehäuseentlüftung ins Ansaugsystem umgesetzt, so daß diese Dämpfe

nicht mehr in die Luft abgeblasen, sondern in den Brennraum zur

Verbrennung angesaugt wurden.

Die Motoren in Rekord, Kapitän,

Admiral und Diplomat erhielten diese Verbesserung mit dem Modellwechsel

zu Rekord B und KAD A im Jahr 1965.

Die technische Umsetzung erfolgte am

nebenstehenden Beispiel des 1,1-Liter-Motors im Opel Kadett A durch eine

Schlauchverbindung vom Zylinderkopfdeckel mit vorgeschaltetem

Ölabscheider zum Luftfilter, eine verbesserte Abdichtung des

Kurbelwellenlagers und einem dicht schließenden Ölmeßstab.

Über eine zusätzliche Leitung am

Ansaugrohr zum Entlüftungsschlauch wurde der Unterdruck im Ansaugsystem

dazu genutzt, die Kraftstoffdämpfe des Kurbelgehäuses über den

Luftfilter abzusaugen und zu verbrennen.

Die Opel-Ingenieure konnten mit

dieser ebenso entscheidenden wie preisgünstigen Verbesserung

Abgasgrenzwerte erfüllen, die von der Gesetzgebung erst etliche Jahre

später gefordert wurden.

|

Kraftstoffverdampfungskontrollanlage

|

Schon Ende der 1960er-Jahre entwickelten die Opel-Ingenieure eine

damals noch "Kraftstoffverdampfungskontrollanlage" genannte Einrichtung,

mit der die Kraftstoffdämpfe im Kraftstofftank nicht mehr in die Umwelt

durch eine Ausgleichsbohrung im Tankdeckel abgeblasen wurde.

Der

Kraftstofftank wurde so gestaltet, daß auch bei vollständiger Befüllung

mit Kraftstoff ein Luftpolster im Tank bestehen blieb, so daß bei

Volumenänderung des Kraftstoffs bei Erwärmung bei hohen

Außentemperaturen kein Kraftstoff mehr aus dem Tank austreten konnte.

Der Tank muß luftdicht und so angeordnet sein, daß er vor

übermäßiger Erwärmung geschützt ist. Die Anordnung unter dem Koffer-

oder Laderaum erfüllt diese Forderung. Allerdings hat dies zwangsläufig

den Nachteil, daß der Tank damit bei einem Heckaufprall deutlich

gefährdeter ist, als z.B. beim Opel Manta B / Ascona B, bei dem der Tank

senkrecht im Kofferraum hinter der Rückenlehne angeordnet ist, dabei

allerdings an der Erwärmung des Innenraums bei Sonneneinstrahlung

teilnimmt.

Als weiteres Bauteil kommt ein Speicherbehälter mit

Aktivkohle zum Einsatz, der die Kraftstoffdämpfe zunächst speichert und

über ein Ventil bei laufendem Motor wieder an das Ansaugsystem des

Motors zur Verbrennung abgibt.

Ein solches geschlossenes

Kraftstoffsystem wurde erst mit der EURO1-Norm gesetzlich vorgeschrieben

und kam erstmals mit Einführung des Opel Omega A, des Ascona C und des

Kadett E GSi im September 1986 jeweils in Verbindung mit dem Motor C20NE

/ C20NEF serienmäßig zum Einsatz.

Die früheren Modelle Rekord E,

Commodore C und Senator/Monza A erhielten bei Produkteinführung 1977

bzw. 1978 nur den Tank mit Expansionsvolumen, die Kraftstoffdämpfe

wurden jedoch weiterhin einfach in die Außenluft abgeblasen.

Es

gab damals schlicht keine gesetzliche Grundlage, die von den

Fahrzeugherstellern verlangt hätte, diese Emissionen zu vermeiden, auch

wenn diese Einrichtung in der Großserienproduktion ein Fahrzeug nur sehr

geringfügig verteuert hätte.

Das Vorhandensein eines

geschlossenen Kraftstoffsystems mit Aktivkohlefilter stellt den

Unterschied zwischen der Einstufung "G-Kat" und "EURO1-Norm" dar.

Da die steuerliche Einstufung von G-Kat und EURO1 gleich blieb, um

die Besitzer älterer Fahrzeuge ohne Katalysator zur Nachrüstung eines

G-Kat-Systems zu motivieren, ohne sie mit zusätzlicher Forderung eines

nachträglich teilweise schwierig zu realisierenden, geschlossenen

Kraftstoffsystems zu überfordern, ist dieser Unterschied in der Praxis

jedoch bedeutungslos geblieben. |

Abgasreinigung

Schon in den 1970er-Jahren wurden die Forderungen nach einer

effektiven Verminderung der Schadstoffe im Abgas laut. Insbesondere in Ballungsgebieten

kam es auch durch den immer stärker zunehmenden Motorisierungsgrad der

Bevölkerung zu gefährlicher Smogbildung.

Anfangs erreichte man eine Schadstoffreduzierung durch eine

Verringerung des Bleianteils im Otto-Kraftstoff, was dazu führte, daß einige

hoch verdichtete Motoren in der Leistung zurückgenommen werden mußten, um ein

Klingeln des Motors durch die verringerte Klopffestigkeit des Kraftstoffs zu vermeiden. Zumindest bei teureren Fahrzeugen begannen

sich Einspritzanlagen zu etablieren. Damit wurde eine wesentlich verbesserte

Gemischzusammensetzung erreicht, die in allen Betriebszuständen des Motors eine

homogenere Gemischzusammensetzung und damit bessere Motorleistung bei geringerer

Schadstoffbildung im Abgas sicherstellte.

Bei Opel wurde 1969 erstmals die von Bosch

entwickelte D-Jetronic eingesetzt:

-

Opel Admiral B / Diplomat B 28EC (165 PS, ab 1974: 160 PS)

-

Opel Commodore A 25EC (150 PS)

Allerdings waren Einspritzanlagen damals teuer, so daß lange

nur verhältnismäßig hochpreisige Fahrzeuge mit einer elektronischen

Gemischaufbereitung versehen wurden. Neben der Leistungssteigerung durch die

optimale Gemischzusammensetzung ergab sich der angenehme Nebeneffekt der

Verbrauchsoptimierung im Vergleich zu im Hubraum ähnlichen Vergasermotoren. An

die Umwelt dachte damals noch kaum jemand und nur wenige Idealisten hätten sich

aus diesem Grund damals ein Fahrzeug mit Benzineinspritzung gekauft.

Anfangs hatte diese Technik jedoch nicht nur Vorteile.

Die elektronischen Einspritzanlagen galten als recht anfällig. Nicht nur die einzelnen Komponenten

der Einspritzanlage galten vielen Mechanikern als Buch mit sieben Siegeln,

auch gegen elektrische Störfelder waren die

frühen Einspritzanlagen-Steuergeräte nur unzureichend geschützt. Damals wurden

viele Zündanlagen ohne ausreichende Entstörung betrieben. Auch

Hochspannungsleitungen und Funkanlagen machten Ärger. Alleine solche Störimpulse

brachten so manchen Eigner eines Fahrzeugs mit Einspritzanlage an den Rand eines

Nervenzusammenbruchs.Ein Fahrzeug, das einen Hubraum von knapp drei Litern hatte,

durfte ohne weiteres 15 - 17 Liter Super brauchen. Bei rasanter Fahrt auch mehr.

Das galt als "normal". Daß der VW Käfer 1303 (50 PS) im normalen

Fahrbetrieb auch eher 12 als 10 Liter soff und trotzdem gerne gekauft wurde,

wird den Verbrauch eines Opel Diplomat B 2.8 E mit 13 - 15 Liter Super für die

damalige Zeit doch sehr relativieren. Damals galt er als sehr

verbrauchsgünstiges Fahrzeug in seiner Klasse.

Schon die erste Benzinkrise von 1972 machte aber deutlich, daß Erdöl keine unendliche Ressource war und daß Wege gefunden werden mußten,

die Motoren sparsamer zu machen.

Die aerodynamische Optimierung der Karosserie neben der durch

verschiedene konstruktive Maßnahmen erhöhten Wirkungsgrades der Motoren und die

Verringerung der rotierenden Massen im Motor durch die Verwendung leichterer,

aber festerer Materialien war damals das Gebot der Stunde.

Doch die elektronische Gemischaufbereitung war die

Grundvoraussetzung für geregelte 3-Wege-Katalysatoren. Ab Anfang der

1980er-Jahre kamen im Zuge der zweiten Benzinkrise auch bei den kleineren Fahrzeugen

elektronisch geregelte Vergaser auf, die verbrauchsgünstiger als die

bisherigen, rein mechanischen Vergaser waren. Denn der momentane

Kraftstoffbedarf des Motors wurde sehr viel exakter zugeführt, als bei einem Vergaser, der

nach dem Regelprinzip "Hauptsache, in keinem Betriebszustand zu mager" ein reichlich fettes

Gemisch in die Zylinder pumpte.

Es war eben der grundsätzliche Nachteil der Vergasertechnik, daß die

Motoren relativ fett eingestellt werden mußten, um bei allen Betriebszuständen das für den Motor sehr

schädliche Magerklingeln

zu vermeiden. Doch dies kostete vor allem bei Teillast zu viel Kraftstoff und führte

wegen der unvollständigen Verbrennung zu einem sehr hohen Schadstoffanteil

im Abgas.

Als ab Mitte der 1980er-Jahre zunächst nur an wenigen

Tankstellen bleifreier Normal-Ottokraftstoff zu haben war, kamen bei Opel

ab Modelljahr 1985 erste Modelle mit einem geregelten 3-Wege-Kat auf.

Bei Opel waren dies:

-

Opel Rekord E 1.8i (G-Kat) 100 PS

-

Opel Senator A 3.0i (G-Kat) 156 PS

-

Opel Monza A 3.0i (G-Kat) 156 PS

Daß zunächst nur in der Leistung deutlich reduzierte Motoren zu haben

waren, lag vor allem daran, daß damals bleifreier Kraftstoff nur als

Normalbenzin mit 91 Oktan angeboten wurde, der nur eine relativ geringe

Verdichtung der Motoren zuließ.

Die Gemischaufbereitung übernahm die aus der LE-Jetronic

weiterentwickelte LU-Jetronic, die in der Lage war, die Signale der Lambda-Sonde

in eine optimale Gemischzusammensetzung umzusetzen.

Allerdings mußten die Besitzer dieser Motorisierungen noch lange

ein (vor allem im Ausland) dünnes Tankstellennetz mit bleifreiem Kraftstoff und

einen recht hohen Aufpreis für die Abgasreinigungsanlage in Kauf nehmen.

Mit Einführung von Omega A und Senator B wandelte sich das

Kaufverhalten ab der zweiten Hälfte der 1980er-Jahre deutlich. Nicht zuletzt

durch die Änderungen bei der Kfz-Steuer begann sich der 3-Wege-Kat auf breiter

Front durchzusetzen. Ab Modelljahr 1991 gab es bei diesen Baureihen nur noch

G-Kat-Motoren für den deutschen Markt, auch wenn für den Export noch Modelle ohne

Abgasreinigung produziert wurden.

Hilfreich bei der Durchsetzung der Fahrzeuge mit Katalysator war

auch die Tatsache, daß die Mikroelektronik große technologische Fortschritte

gemacht hatte und daher deutlich preiswerter, kompakter und zuverlässiger wurde.

So konnten sich Einspritzanlagen selbst in der Kleinwagenklasse ab Anfang der

1990er-Jahre auf breiter Front durchsetzen, was deren Ausrüstung mit einer

effektiven Abgasreinigung ermöglichte.

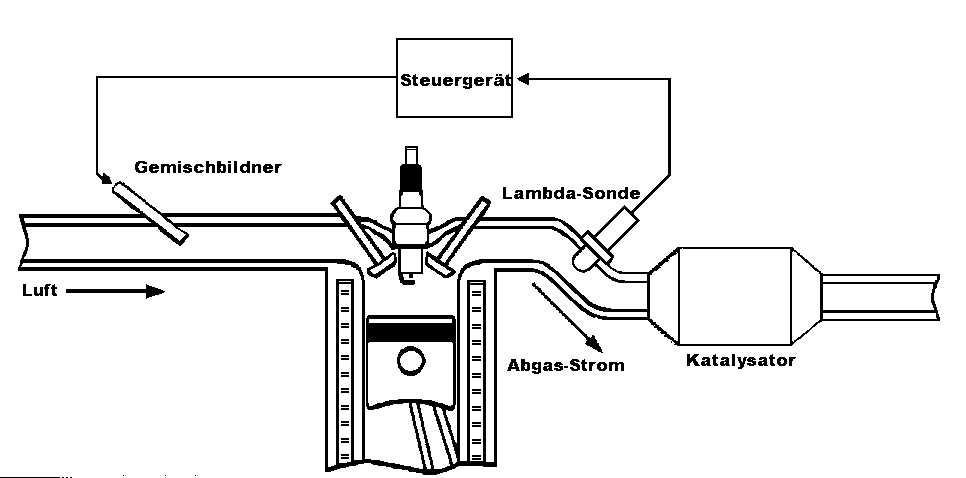

Grundsätzliche Funktion der Lambda-Sonde

Für moderne, abgasoptimierte Otto-Motoren ist eine

Lambda-Regelung unverzichtbar. Für die optimale Verbrennung des Benzins im

Otto-Motor benötigt dieser pro 1 kg Kraftstoff ungefähr 14 kg - das entspricht

etwa 11 Kubikmeter - Luft.

Dabei ist zu berücksichtigen, daß dieser Wert nur auf Meereshöhe

in etwa zutrifft, dort beträgt der Sauerstoffanteil der Luft ca. 20,8 Vol.%, sich der Luftbedarf aber in größeren Höhen durch den

abnehmenden Sauerstoffgehalt erhöht.

Der Lambda-Wert setzt die benötigte Luftmenge zum theoretischen

Luftbedarf ins Verhältnis. λ (Lambda) = 1 kennzeichnet also die optimale Menge

an Luft zur vollständigen Verbrennung des Gemisches.

Einerseits ist es so, daß der Motor bei einem Luftmangel von 0

- 10 % (λ = 0,9 - λ = 1) seine höchste Leistung erreicht. Dem steht gegenüber,

daß sich der optimale (geringstmögliche) Kraftstoffverbrauch bei ungefähr 10%

Luftüberschuß (λ = 1,1) einstellt.

Bei der Gemischaufbereitung eines Ott-Motors wird zwischen

"fettem Gemisch" und "magerem Gemisch" unterschieden.

"Fettes Gemisch" kennzeichnet sich durch einen relativ hohen

Kraftstoffanteil im Verhältnis zur Luftmenge. Die Lambda-Werte bei "fettem

Gemisch" liegen also bei Werten von λ < 1.

"Mageres Gemisch" kennzeichnet sich durch einen Luftüberschuß im

Verhältnis zur Kraftstoffmenge. Die Lambda-Werte bei "magerem Gemisch" liegen

also bei Werten von λ > 1.

Für die Abgaswerte ergeben sich bei diesen beiden

Betriebszuständen folgende Konsequenzen:

Bei zunehmender Anfettung des Gemisches (λ < 1) erhöht sich

durch den relativen Sauerstoffmangel bei der Verbrennung der

Anteil von Kohlenmonoxid und Kohlenwasserstoff zunehmend. Der Stickstoffoxidanteil

im Abgas ist hingegen sehr gering. Kohlenmonoxid ist ein starkes Atemgift

(verhindert die Anbindung von Sauerstoff an die roten Blutkörperchen),

Kohlenwasserstoffe schädigen die Ozon-Schicht der Atmosphäre.

Bei einem abgemagerten Gemisch (λ > 1) ist der

Gehalt an Sauerstoff im Abgas relativ hoch. Damit wird je nach Grad der

Abmagerung zwar die Bildung von Kohlenmonoxid (CO) und Kohlenwasserstoffen (HC) im Abgas

vermieden, durch die sich dadurch aber ergebenden sehr hohen

Verbrennungstemperaturen bilden sich vermehrt klimaschädliche Stickstoffoxide

(NOx). Zu hohe Brennraumtemperaturen bedeuten außerdem eine Gefahr

für den Motor, da Ventile, Ventilsitze und Kolben thermisch übermäßig belastet

werden.

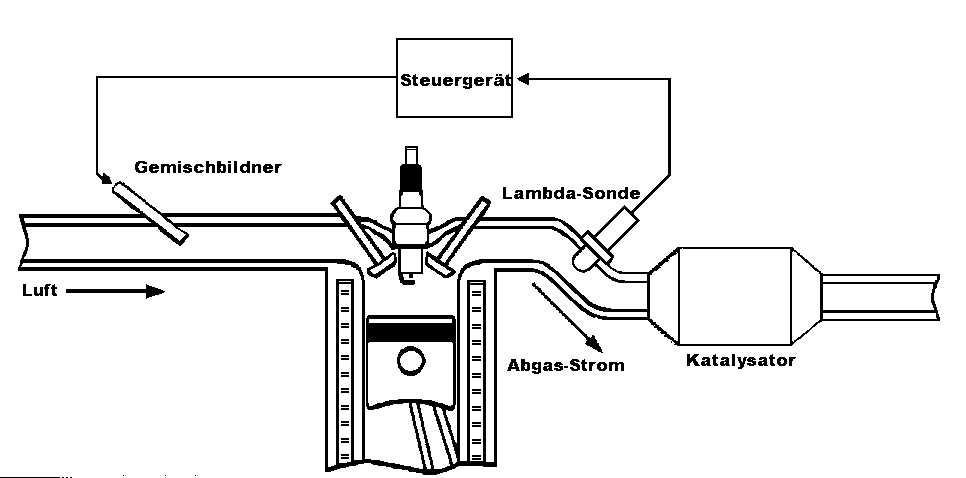

Der Lambda-Sonde ist ein Katalysator nachgeschaltet, der die

Aufgabe hat, die im Abgas enthaltenen Schadstoffe (Kohlenmonoxid,

Stickstoffoxid, Kohlenwasserstoffe) durch eine katalytische Reaktion in weniger

schädliche Reaktionsprodukte zu verwandeln.

Chemisch gesehen wird im Katalysator das Stickstoffmonoxid zu

Stickstoff reduziert, das nun freie Sauerstoffatom verbindet sich mit dem

Kohlenmonoxid zu Kohlendioxid. Die vollständige katalytische Reaktion kann im

Katalysator natürlich nur dann ablaufen, wenn der Katalysator zum einen effektiv

arbeitet und die Abgaszusammensetzung durch eine entsprechende

Gemischaufbereitungsregelung optimiert ist.

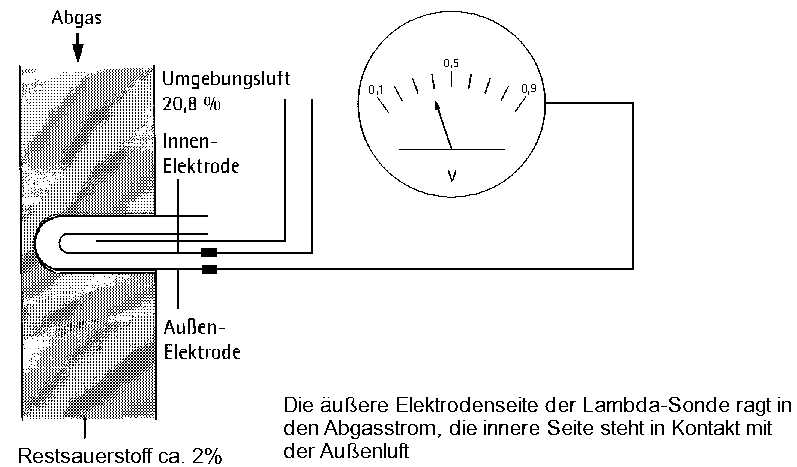

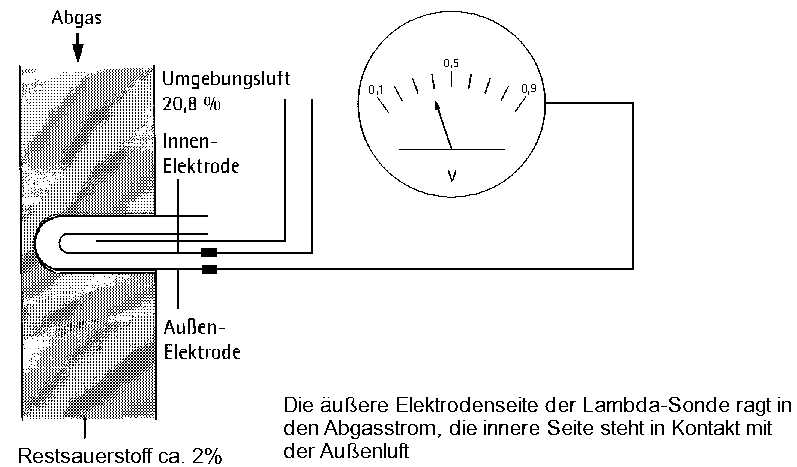

Hierzu dient die Lambda-Sonde, die die Abgaskonzentration durch

eine vergleichende Sauerstoffmessung ermittelt. Dazu wird der Sauerstoffgehalt

der Außenluft mit dem Restsauerstoff im Abgas verglichen. Die Unterschiede

werden in ein Spannungssignal umgewandelt und an das Motor-Steuergerät

weitergeleitet.

Anhand des von der Lambda-Sonde übermittelten Wertes reguliert

dann das Steuergerät sowohl den Zündzeitpunkt als auch Einspritz-Zeitpunkt und

Einspritz-Menge. Diese Funktionsweise wird als "geschlossener Regelkreis"

bezeichnet.

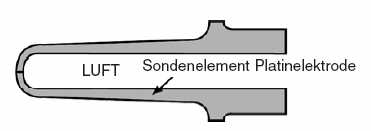

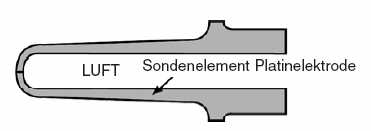

Aufbau und Funktion der Lambda-Sonde

Im Wesentlichen besteht eine Lambda-Sonde aus einem speziellen

Keramikkörper, auf dessen Oberfläche sich durchlässige Platinelektroden

befinden. Zweierlei physikalische Faktoren sorgen für die Wirkung der

Lambda-Sonde:

das keramische Material ist porös, so daß der Luftsauerstoff

diffundieren kann. Zudem wird das keramische Material bei Temperaturen ab etwa

300°C elektrisch leitend. Unterhalb dieser Ansprech-Temperatur übermittelt die

Lambda-Sonde keine elektrischen Werte an das Steuergerät.

Der Sauerstoffgehalt der Luft wird auf beiden Seiten des

Keramikkörpers gemessen. Bei einem Schwanken der Differenz an den Elektroden

eine elektrische Spannung in Millivolt-Größenordnung.

Grundsätzlich gibt es zwei unterschiedliche Funktionsweisen:

1)

Titanoxid-Sonden

werden relativ selten verwendet und verändern je nach

Sauerstoffdifferenz ihren elektrischen Widerstand, dessen Wert an das

Steuergerät übermittelt wird. Bei λ = 1 ergibt sich eine gravierende Änderung

des Widerstandes. Wird also eine Spannung an das Titanoxid-Element angelegt,

ändert sich die Ausgangsspannung entsprechend der Sauerstoffkonzentration im

Abgas. Im Unterschied zu Zirkonium-Sonden benötigen Titanoxid-Sonden

aufgrund ihrer besonderen Funktionsweise keine Referenz-Luft. Wegen des

grundsätzlich anderen Aufbaus sind Titanoxid-Sonden deutlich kompakter aufgebaut

als Zirkonium-Sonden.

2)

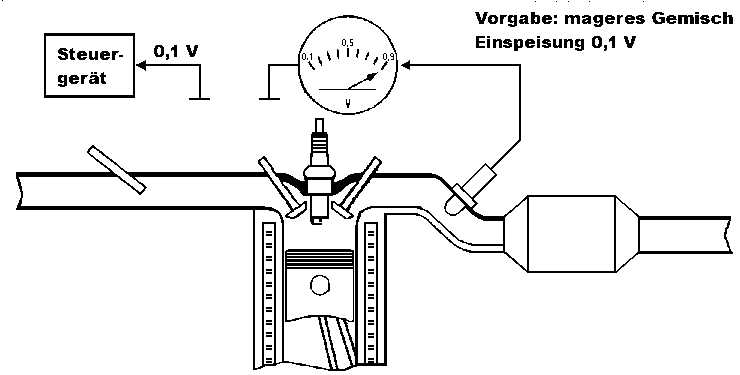

Zirkondioxid-Sonden

Die Lambda-Sonden dieses Typs verändern je nach Sauerstoffgehalt

die an das Steuergerät übermittelte Spannung. Die Umgebungsluft liefert dabei

den Referenzwert. Dieser Referenzwert wiederum wird mit dem Restsauerstoffanteil

im Abgas verglichen. Bei einem Restsauerstoffanteil von 2% im Abgasstrom - das

entspricht einem "mageren Gemisch" - herrscht aufgrund der Differenz zum

Referenzwert (Umgebungssauerstoff) eine Spannung von 0,1 V, die über die

Signalleitung an das Motorsteuergerät weitergegeben wird.

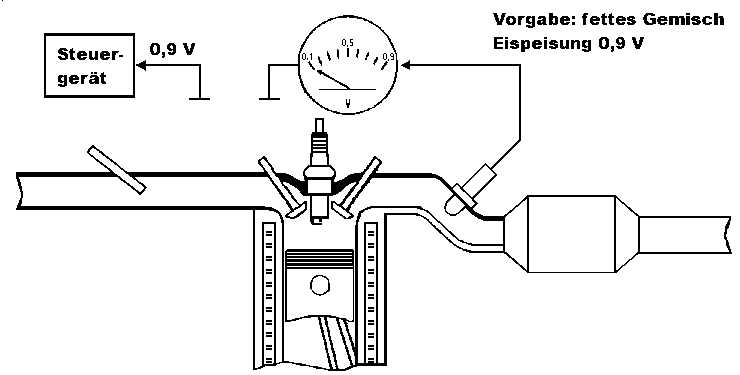

Bei weniger als 2% Restsauerstoff im Abgasstrom - das entspricht

einem "fetten Gemisch" - wird diese höhere Differenz zum Referenzwert

(Umgebungsluft) durch eine Sondenspannung von ca. 0,9 V über die Signalleitung

an das Motorsteuergerät weitergegeben.

Da Titanoxid-Sonden und Zirkonium-Sonden unterschiedliche

Signale an das Steuergerät übermitteln, sind diese beiden Sondentypen

untereinander nicht austauschbar.

Sondenheizung und elektrische Anschlüsse

Da die Lambda-Sonde erst ab ca. 300°C elektrische Signale an das

Steuergerät übermittelt, findet unterhalb dieser Temperatur keine Abgasregelung

statt. Bei Fahrzeugen die der Abgasnorm EURO1 entsprechen, sitzt die

Lambda-Sonde relativ weit entfernt vom Krümmer im Hosenrohr vor dem Katalysator.

Nicht nur beim Kaltstart, sondern auch bei tiefen

Außentemperaturen und längeren Leerlaufphasen besteht die Gefahr, daß sich die

Lambda-Sonde auf unter 300°C abkühlt. Um die Ansprechzeit der Lambda-Sonde zu

verkürzen bzw. die Ansprechtemperatur von ca. 300°C auch unter schwierigen

Einsatzbedingungen zu gewährleisten, ist eine Sondenheizung in die Lambda-Sonde

integriert.

Modernere Abgasreinigungsanlagen sind so ausgelegt, daß die

Lambda-Sonde direkt in den Auspuffkrümmer eingeschraubt ist. Die heißen

Auspuffgase erlauben ein Erreichen der Ansprechtemperatur innerhalb von wenigen

Sekunden und auch unter schwierigen Bedingungen ein Halten der

Ansprechtemperatur, so daß bei dieser Anordnung auf eine Sondenheizung verzichtet werden

kann.

Somit unterscheidet man:

-

Lambda-Sonden mit einem Kabel; Kabelfarbe schwarz =

Signalleitung zum Steuergerät, keine Sondenheizung

-

Lambda-Sonden mit drei Kabeln; Kabelfarbe schwarz für

Signalleitung zum Steuergerät, zwei weiße Kabel für die Sondenheizung

-

Lambda-Sonde mit vier Kabeln; Kabelfarbe schwarz für

Signalleitung zum Steuergerät, zwei weiße Kabel für die Sondenheizung, ein

graues Kabel für einen separaten Masseanschluß;

Grundsätzliche Funktionsweise der

Lambda-Regelung

Moderne Katalysatoren erreichen eine Umwandlungsrate

(Konvertierungsrate) vom 90 - 95 % der schädlichen Schadstoffe. Damit diese

Konvertierung erreicht werden kann, muß sich die Gemischzusammensetzung

permanent im Bereich des Lambda-Fensters bewegen. Anhand der Signale der

Lambda-Sonde, die sich vor dem Katalysator befindet, beeinflußt das

Motorsteuergerät die Gemischzusammensetzung und damit die Luftzahl Lambda.

Prüfung der Lambda-Sonde auf Funktion

Um die Funktion der Lambda-Sonde zu überprüfen, muß der Motor

Betriebstemperatur haben, da - wie schon erwähnt - die Lambda-Sonde erst bei ca.

300°C eine Signalspannung an das Steuergerät abgibt. Unterhalb dieser Temperatur

wird das Fahrzeug quasi wie mit einem ungeregelten Katalysator betrieben.

Bei betriebswarmem Motor wird zwischen den Anschluß der

Lambda-Sonde und dem Kabelbaum der Motorelektronik ein Adapterstecker

zwischengesteckt, der mit einem Analog-Voltmeter gekoppelt ist.

Bei betriebswarmem Motor muß das Anzeigeinstrument ständig

zwischen 0,1 und 0,9 Volt pendeln. Allerdings gibt diese Messung keine

zuverlässige Auskunft darüber, ob die Regelgeschwindigkeit der Lambda-Sonde in

der Norm liegt.

Einen Hinweis auf eine schon stark verschlissene Lambda-Sonde

mit deutlich verlangsamter Regelgeschwindigkeit gibt ein "sägender" Motorlauf

trotz gleichbleibender Gaspedalstellung.

Lambda-Sonden sind Verschleißteile. Insbesondere häufiger

Kurzstreckenverkehr belastet die Lambda-Sonde chemisch, da die Abdichtung der

Kolbenringe bei kaltem Motor nicht optimal ist und damit geringfügige Mengen Öl verbrannt werden. Die

Verbrennungsrückstände des Motorenöls setzen allerdings den Keramikkörper im Laufe der Zeit

zu und schädigen die Lambda-Sonde auch chemisch.

Auch durch thermische Belastungen im Fahrbetrieb altert die Lambda-Sonde.

Die Hersteller von Lambda-Sonden gehen davon aus, daß

Lambda-Sonden nach 60 - 80 Tkm ausgetauscht werden müssen. In der Praxis liegen

die Laufleistungen wesentlich höher (mindestens doppelt so hoch), bis wegen der

verbrauchten Lambda-Sonde die AU nicht mehr bestanden wird.

Mittels der Voltmeter-Meßmethode wird aber erkannt, wenn die

Referenzspannung von 0,5 Volt nicht mehr überschritten wird. Bei Omega A und

Senator B leuchtet dann die Motorkontrolleuchte und der Fehlercode 13 wird im

Motorsteuergerät abgelegt. Ebenso ist erkennbar, wenn die Regelfähigkeit der

Sonde deutlich nachgelassen hat (z.B. Pendeln der Anzeige zwischen 0,3 und 0,6

V).

Die Motronic geht in den Notlauf-Modus. Die Folge ist ein

deutlich höherer Kraftstoffverbrauch und eine merklich geringere Motorleistung.

Das Steuergerät fettet das Gemisch nun ständig an, weil ein zu magerer Betrieb

schwere Motorschäden durch thermische Überlastung hervorruft. Gleichzeitig wird

der Zündzeitpunkt in Richtung "spät" verstellt, weil damit der Anteil

schädlicher Abgasbestandteile am geringsten ist.

Einen Einfluß auf die Regelfähigkeit und die Lebensdauer der

Lambda-Sonde hat auch der Motronic-Kühlmitteltemperaturgeber. Zeigt dieser

ständig Werte unter 80°C an, dann wird das Gemisch über den Leerlaufregler

ständig angefettet, was ein Verrußen der Lambda-Sonde zur Folge hat. Diese

altert dadurch sehr schnell, zudem steigt der Kraftstoffverbrauch deutlich an.

Weiter wird die Sondenheizung dadurch in Dauerbetrieb gezwungen, was diese auch

nur begrenzt aushält. Sichtbar wird dies an den Zündkerzen, die dadurch

ebenfalls zum Verrußen neigen. Wird bei Omega A / Senator B der Fehlercode 14

oder 15 ausgegeben, dann ist der Kabelbaum und der

Motronic-Kühlmitteltemperaturgeber zu überprüfen.

Bei heißem Motor ist das Gemisch vor allem im Teillastbetrieb

überfettet, was sich durch ruckelnden Motorlauf und Anfahrschwierigkeiten

bemerkbar macht. Die sich dadurch ergebenden Zündschwierigkeiten führen dazu,

daß unverbrannter Kraftstoff in den Katalysator gelangt, was diesen in kürzester

Zeit zerstört.

Ebenfalls gefährlich für Lambda-Sonde und Katalysator ist ein

durch Verharzung in Kaltlaufstellung festsitzender Leerlaufregler. Vor allem

nach der Warmlaufphase kommt es dann zu ruckelndem Motorlauf durch

Gemischüberfettung. Prüfen kann man dies, indem bei betriebswarmem Motor der

luftzuführende Schlauch zum Leerlaufregler mit einer Klemme verschlossen wird.

Ist der Motorlauf dann in Ordnung, hängt der Leerlaufregler oder die

elektrischen Anschlüsse am Motronic-Kabelbaum haben eine Unterbrechung.

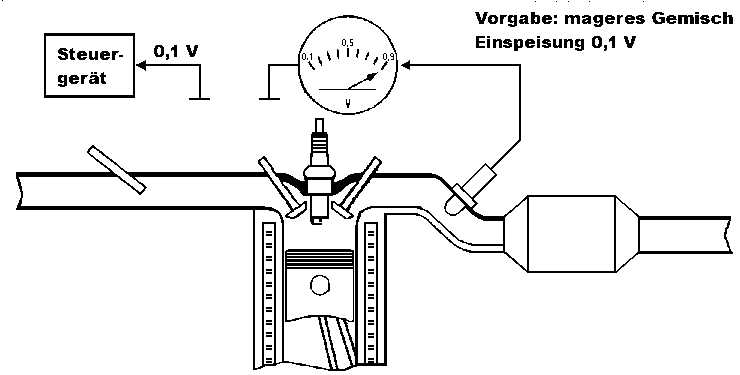

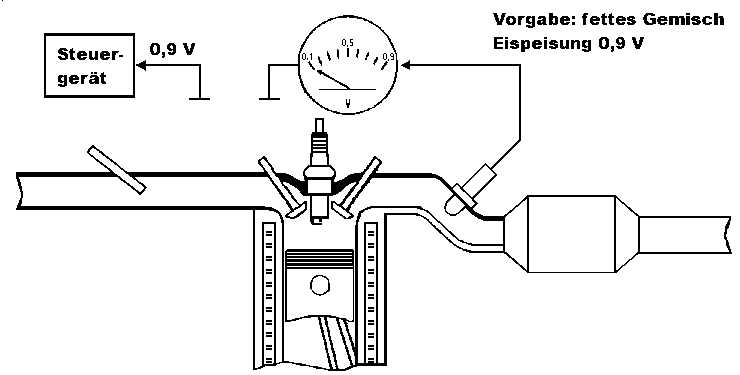

Geschlossener Regelkreis

Wie schon gesagt, müssen Lambda-Sonde und Motor die Ansprech-

bzw. Betriebstemperatur erreicht haben, bevor mittels Adapterstecker und

Voltmeter die Regelamplitude abgelesen werden kann. Diese muß ständig und im

Leerlauf gleichmäßig zwischen 0,1 und 0,9 Volt pendeln. Die Reaktionszeit

"mager-fett" beträgt etwa 300 Milisekunden. Ob diese Regelzeit erreicht wird,

läßt sich allerdings nur mit einem Oszilloskop bestimmen.

Bei 0,1 Volt befindet sich mageres Gemisch im Abgasrohr, bei 0,9

Volt fettes Gemisch. Durch dieses Pendeln erhält das Motorsteuergerät das Signal

zur Anfettung des Gemisches, bei 0,9 Volt zur Abmagerung des Gemisches. Dieser

sich ständig wiederholende Abmagerungs- und Anfettungszyklus wird als

geschlossener Regelkreis bezeichnet.

Offener Regelkreis

Im Rahmen einer AU testet man die Regelungsfähigkeit der

Motorsteuerung durch die aufeinander folgende Aufschaltung zweier Störgrößen.

Mittels eines Netzgerätes wird bei angeschlossenem Adapter die Signalübertragung

der Lambda-Sonde zum Motorsteuergerät unterdrückt und statt dessen eine

gleichbleibende Spannung von 0,1 Volt über die Signalleitung an das Steuergerät

übertragen.

Das Steuergerät muß nun das Gemisch selbständig anfetten. Man

erkennt die sich durch die Aufschaltung der Störgröße ergebende

Gemischabmagerung durch eine absinkende Motordrehzahl und einen ruckeligen

Motorlauf. Innerhalb von Sekunden muß sich der Motorlauf aber wieder

normalisieren, wenn das Steuergerät das Gemisch anfettet.

Das an die Lambda-Sonde angeschlossene Voltmeter muß nun durch

den hohen Sauerstoffanteil im Abgasrohr eine Signalspannung von 0,9 Volt

anzeigen.

Anschließend erfolgt nach vorstehendem Muster eine

Störgrößenaufschaltung von 0,9 Volt, was sich durch eine Leerlauferhöhung und

einen runderen Motorlauf bemerkbar macht. Das Steuergerät muß nun selbstätig das

Gemisch wieder abmagern (abnehmende Leerlaufdrehzahl).

Das an die Lambda-Sonde angeschlossene Voltmeter muß durch den

geringen Sauerstoffanteil im Abgasrohr eine Spannung von 0,1 Volt erzeugen.

Mit dieser Störgrößenaufschaltung wird ermittelt, ob das

Steuergerät die Impulse der Lambda-Sonde in eine korrekte Nachregelung umsetzt.

Geschieht dies nicht, dann ist entweder das Steuergerät defekt oder es liegt ein

Kabelbruch im Motronic-Kabelbaum vor.

Da mit dieser Störgrößenaufschaltung nur eine einmalige Regelung

nach "mager" bzw. "fett" erfolgt und keine ständige Nachregelung zwischen "fett"

und "mager" erfolgt, wird diese Prüfung als offener Regelkreis bezeichnet.

Schadstoffumwandlung

Die tatsächliche Schadstoffumwandlung übernimmt der Katalysator.

Bei Benzinmotoren wird er als 3-Wege-Katalysator bezeichnet, weil drei

Schadstoffe umgewandelt werden:

-

Kohlenmonoxid in Kohlendioxid

-

Zerlegung der Stickoxide in Wasser, Kohlendioxid und Stickstoff

-

Umsetzung von Kohlenwasserstoffen in Wasser und Kohlendioxid

Im Wesentlichen besteht ein Katalysator aus einem wabenförmigen

Keramik-Monolithen, der mit einer Trägerschicht aus Aluminiumtrioxid versehen

und anschließend mit einer hauchdünnen, katalytisch wirksamen Edelmetallschicht

(Platin, Rhodium, Palladium) beschichtet wird. Diese Trägerschicht ist mit

Cer(III)oxid angereichert, die dem Material eine gewisse

Sauerstoff-Speicherungsfähigkeit verschaffen. Damit wird gewährleistet, daß auch

bei kurzzeitigem, mageren Motorlauf (siehe Funktionsweise der Lambda-Sonde)

ausreichend Sauerstoff zur optimalen Konvertierung der Schadstoffe zur Verfügung

steht. Chemisch wird bei fettem Gemisch das Cer(III)oxid zu Cer reduziert. Bei

magerem Gemisch wird das Cer durch den im Abgas enthaltenen Sauerstoff

wieder zu Cer(III)oxid oxidiert.

Thermisch besonders belastete Katalysatoren werden meist als

Metallkatalysator ausgeführt. Auf einer wellpappeartigen Anordnung der Waben

werden die katalytisch wirksamen Edelmetalle aufgetragen. Metallkatalysatoren

haben zudem den Vorteil, daß der Abgasgegendruck im Vergleich zu einem

keramischen Katalysator durch die glattere Oberfläche deutlich vermindert wird.

Der Katalysator hat wie die Lambda-Sonde eine

Anspringtemperatur, das heißt, daß er eine gewisse Temperatur erreicht haben muß,

bevor eine wesentliche Umwandlung von Schadstoffen in weniger schädliche Stoffe

stattfindet.

Diese Anspringtemperatur beträgt ca. 250°C und definiert sich

dadurch, daß eine Mindest-Konvertierungsrate von 50% der Schadstoffe erfolgt.

Dieser Temperaturwert gilt allerdings nur für relativ neue, unverbrauchte

Katalysatoren, die in Verbindung mit einer korrekt arbeitenden Lambda-Sonde

eingesetzt werden. Die in den 1980er-Jahren alternativ angebotenen Fahrzeuge mit

ungeregeltem Katalysator erreichen je nach Betriebszustand deutlich niedrigere

Konvertierungsraten. Gealterte Katalysatoren haben eine deutlich erhöhte

Anspringtemperatur. Die optimale Konvertierungsrate von 90 - 95% (beim

geregelten Kat) wird oberhalb von 280°C erreicht.

Hierfür gibt es zwei Möglichkeiten: den Katalysator so weit vorn

im Abgasstrang unterzubringen, daß die Temperatur der Abgase ausreicht, den

Katalysator ausreichend aufzuheizen. Zweitens besteht - wie bei der Lambda-Sonde

- die Möglichkeit des Einbaus einer Katalysatorheizung.

Neue Abgasvorschriften verlangen eine möglichst schnelle

Ansprechzeit der katalytischen Abgasreinigung. Aktuell wird eine Ansprechzeit

von ca. 30 Sekunden nach dem Kaltstart verlangt. Ältere Fahrzeuge mit geregeltem

Katalysator nach EURO1-Norm brauchen teilweise 50 Sekunden und mehr, bis der

Katalysator seine optimale Konvertierungsrate erreicht.

Verlegt man den Katalysator zu weit weg vom Motor, reicht die

Abgastemperatur unter Umständen nicht mehr bei allen Betriebszuständen aus, um

dessen Temperatur konstant auf mindestens 280°C zu halten. Wird der Katalysator

jedoch zu nahe am Abgaskrümmer angebracht, so altert der Katalysator thermisch

vorzeitig. Eine Katalysatorheizung wird nur selten verwendet, da diese Batterie

und Bordnetz sehr stark belastet.

Die Lebensdauer eines Katalysators hängt von vielen Faktoren ab.

Bei optimalem Motorzustand, optimal arbeitender Zündanlage und regelrecht

funktionierender Lambda-Sonde sowie eher kleinen Kurzstrecken- und

Kaltstartzyklen und der Vermeidung langanhaltender Vollastfahrten kann der

Katalysator durchaus auch jenseits von 250.000 km Laufleistung noch eine

AU-gerechte Konvertierungsrate erreichen.

Durch verschlissene Motoren eingeschlepptes Motorenöl oder

unverbranntem Kraftstoff, der durch eine defekte Zündanlage in den Katalysator

gelangt, kann ein Katalysator aber bereits in sehr kurzer Zeit zerstört werden.

Gleiches gilt, wenn der Motor mit verbleitem Kraftstoff betrieben wird. Bereits

weniger als eine Tankfüllung kann den Katalysator, ebenso wie die Lambda-Sonde,

irreversibel zerstören.

Thermische Deaktivierung des Katalysators

|

Temperatur in °C |

Bereich |

|

was

passiert? |

| 100 |

keine Katalysatorwirkung |

|

|

| 200 |

keine Katalysatorwirkung |

|

|

| 300 |

Anspringtemperatur |

|

optimale Konvertierungsrate

des Katalysators wird erreicht |

| 400 |

Arbeitsbereich |

|

voller Wirkungsgrad des

Katalysators |

| 500 |

Arbeitsbereich |

|

voller Wirkungsgrad des

Katalysators |

| 600 |

Verschleißbereich |

|

Nickel reagiert mit der

Aluminiumtrioxid-Trägerschicht |

| 700 |

Verschleißbereich |

|

Rhodium reagiert mit der

Aluminiumtrioxid-Trägerschicht |

| 800 |

Verschleißbereich |

|

γ-Aluminiumtrioxid sintert

mit Mangan und Zink |

| 900 |

Übergangsbereich |

|

Palladium sintert |

| 1000 |

Übergangsbereich |

|

Übergang von

γ-Aluminiumtrioxid in α-Aluminiumtrioxid |

| 1100 |

Überhitzung |

|

Platin sintert |

| 1200 |

Überhitzung |

|

Ablösung der

Aluminiumtrioxidschicht vom Monolithen |

| 1300 |

Überhitzung |

|

Strukturveränderung des

Monolithen |

| 1400 |

Überhitzung |

|

Erweichung des Monolithen |

| 1500 |

Überhitzung |

|

Schmelzen des Monolithen |

Typische Katalysator-Defekte

Da sich der Keramik-Monolith in einem Schutzmantel aus Stahl

befindet, ist eine Sichtprüfung ohne Demontage des Katalysators nicht

durchführbar.

| Ursache |

Schädigung durch |

Erkennen

/ Maßnahme |

| verbleiter Kraftstoff |

Inaktivierung des Katalysators |

Erkennen nur durch Abgasprüfung;

Nur Austausch möglich, Kat irreversibel geschädigt |

Fehlzündungen durch Schäden an der

Zündanlage

- Defekte Zündkabel

- verbrauchte oder beschädigte Zündkerzen

- Wasser in der Verteilerkappe (Motorwäsche!)

|

Unverbrannter Treibstoff entzündet sich im

Katalysator explosionsartig und zersprengt den Kat in kleine Bruchstücke |

Gefahr der Verstopfung der nachfolgenden

Auspufftöpfe durch Bruchstücke des Keramikmonolithen; Manchmal deutliches

Klappern der Bruchstücke im Kat zu hören.

Dabei drastische Leistungsminderung bei höheren Drehzahlen. Im Leerlauf ist

der Schaden nicht immer sofort offensichtlich.

Prüfungsmöglichkeit: aus dem Leerlauf kräftig gasgeben,

Helfer muß den Abgasdruck am Endtopf prüfen. Kommt kaum was 'raus, dann ist

der Auspuff zugesetzt.

nur Austausch möglich |

| Verbranntes Öl, untaugliche,

schwefelhaltige Kraftstoffadditive, zu hoher Schwefelanteil im

Kraftstoff |

Lambda-Sonde und Katalysator werden durch

schwefelhaltige Verbrennungsrückstände chemische Blockierung / Verstopfung

der Poren des Katalysators, Verlust der Sauerstoff-Speicherungsfähigkeit. |

Erkennen nur durch Abgastest möglich.

Geschädigte Lambda-Sonde erkennt man durch langsame Regeltätigkeit: "sägen"

des Motors; |

| Falschluft durch lose Schraubverbindungen

im Unterdrucksystem des Motors

Verbrennungsstörungen durch falschen Zündzeitpunkt oder falsche Ventilzeiten |

dramatische Abmagerung des Gemisches.

Dadurch stark erhöhte Verbrennungstemperaturen. Gefahr für Motor,

Katalysator und Lambda-Sonde durch thermische Überlastung bei Temperaturen

von mehr als 950°C. |

Leerlauf zu hoch oder stark schwankend,

insbesondere bei heißem Motor.

Keramikmonolith kann schmelzen, die aktive Schicht des Katalysators

buchstäblich aus dem Monolithen herausgebrannt werden. |

| mechanische Schäden |

Aufsetzen des Fahrzeugs auf dem

Katalysator. Gefahr des Bruchs des Monolithen; besonders bei Fahrten auf

sehr schlechten Straßen oder extremer Tieferlegung des Fahrwerks. |

Siehe Fehlzündungen |

| Defekter

Motronic-Kühlmitteltemperaturgeber oder in Kaltlaufstellung hängender

Leerlaufregler |

Ungünstiges, zu fettes Gemisch welches

sich im Katalysator entzünden und diesen sprengen kann. |

Erkennen: klappernder, zerbrochener

Keramik-Monolith oder Schmelzen desselben. Dann massive

Leistungsverminderung durch zu großen Abgasgegendruck. |

Wichtig ist, bei einem defekten Katalysator nach der Ursache für

dessen Zerstörung zu suchen. Auch ein neuer Katalysator wird sehr schnell

zerstört, wenn die Ursache des Defektes nicht behoben wird.

Typische Lambda-Sonden-Defekte

| Abbildung |

Symptom |

Ursache |

Behebung |

|

Schutzrohr stark verrußt |

- zu fettes Kraftstoff-Luft-Gemisch

- Lambda-Sonden-Heizkörper defekt

|

Sonde muß ausgetauscht

werden.

Gefahr der Zusetzung der Sonde, wodurch die

Reaktionszeit der Sonde verlängert wird. |

|

helle Ablagerungen auf dem

Schutzrohr |

- Verwendung ungeeigneter Kraftstoff-Additive auf

Schwefelbasis

- Ölverbrennung durch defekte Kolbenringe oder

Ventilschaftabdichtungen

|

Sonde ist chemisch zerstört

und weist eine mehr oder weniger starke Verminderung der

Reaktionsgeschwindigkeit auf. Sonde muß

sofort ausgetauscht werden.

Ursache der Ölverbrennung abstellen. |

|

glänzende Ablagerungen auf

dem Schutzrohr |

- Verwendung von bleihaltigem Kraftstoff

|

Das Blei hat durch

chemisch-physikalische Reaktion die Platinbeschichtung der Sonde zerstört.

Eine Signalübermittlung ist damit nicht mehr möglich.

Sonde sofort austauschen, Katalysator prüfen und ggf.

ebenfalls austauschen.

Ggf. Kraftstoffsystem vollständig entleeren und spülen.

Kraftstoffilter austauschen. |

|

Schutzrohr abgeschert |

|

Sonde ersetzen und mit

tauglichem Werkzeug mit vorgeschriebenem Drehmoment anziehen.

Auf gasdichten Sitz achten. |

Chronologische Darstellung der

Abgasbestimmungen für Fahrzeuge mit Otto-Motor

| Datum |

Maßnahme |

Auswirkung |

| 01.04.1985 |

Einführung Abgassonderuntersuchung (ASU)

|

Alle PKW, LKW und Busse mit Ottomotor

müssen jährlich in einer dafür authorisierten Kfz-Werkstatt die Einhaltung

der individuellen Abgasgrenzwerte überprüfen lassen und den Motor ggf.

korrekt einstellen lassen. Ausgenommen von

dieser Verpflichtung sind:

- Fahrzeuge mit einer Erstzulassung vor 01.07.1969

- Fahrzeuge mit einem zulässigen Gesamtgewicht von

unter 400 kg

- Fahrzeuge mit einer bauartbedingten

Höchstgeschwindigkeit von nicht mehr als 50 km/h

- Fahrzeuge mit weniger als 4 Rädern

- Fahrzeuge, die mit 04er, 06er oder 07er- oder

Versicherungskennzeichen bewegt werden

- land- und forstwirtschaftliche Zugmaschinen

- selbstfahrende Arbeitsmaschinen, sofern sie nicht

den Merkmalen eines LKW entsprechen

- Gabelstapler

Bei Neufahrzeugen beträgt die Frist bis zur ersten ASU

24 Monate, danach alle 12 Monate.

Für Fahrzeuge mit geregeltem 3-Wege-Kat wird die Frist

zur ASU generell auf 24 Monate verlängert. |

| 01.12.1993 |

Die Abgasuntersuchung (AU) ersetzt die

Abgassonderuntersuchung (ASU) |

Auch Fahrzeuge mit Diesel-Motor werden in

die Abgasuntersuchung einbezogen.

Sichtprüfung aller abgasrelevanten Bauteile auf Vorhandensein,

Vollständigkeit, Dichtigkeit und Beschädigung, soweit ohne Demontage

durchführbar. |

| 01.01.2006 |

Neuer Leitfaden zur Durchführung der AU |

Hierbei werden auch die Besonderheiten für

gasbetriebene Fahrzeuge miteinbezogen. Bei

Fahrzeugen mit OBD2-Stecker sind bei der AU neben der bisherigen

Sichtprüfung abgasrelevante Fehler auszulesen und ggf. zu beheben. Für diese

Fahrzeuge gibt es keine Prüfbescheinigung mehr, sondern einen Nachweis für

die durchgeführte Abgasuntersuchung. |

| 01.04.2006 |

Verlängerung der Prüfintervalle |

Für Fahrzeuge ohne oder ungeregelten

Katalysator wird die AU-Frist auf 24 Monate angehoben. Nur für Mietwagen und

Taxis bleibt es bei der 12-Monats-Frist. |

| 01.04.2010 |

Entfall der AU-Plakette |

Abgasuntersuchung generell alle zwei

Jahre, AU darf bei fälliger HU nicht länger als ein Monat zurückliegen. |

Abgasgrenzwerte und Besonderheiten für die

Schadstoff-Einstufung bei PKW mit Otto-Motor

|

Einstufung |

Abgasgrenzwerte |

sonstige

Voraussetzungen für die Einstufung bzw. Nachrüstung |

| ohne Abgasreinigung |

- CO-Grenzwert 3,5 Vol%

- CO-Grenzwert 4,5 Vol% für Fahrzeuge aus den neuen

Bundesländern

|

Der erhöhte CO-Grenzwert von

4,5 Vol.% gilt nur für in den Neuen Bundesländern erstzugelassene Fahrzeuge,

die bis spätestens zum 31.12.1993 eine Hauptuntersuchung sowie ASU/AU

absolviert haben und auf West-Kennzeichen umgenummert wurden.

Fahrzeuge, die bis zu diesem Termin nicht auf

West-Kennzeichen umgenummert wurden, können nach derzeitiger Rechtslage in

Deutschland nicht mehr zugelassen werden, wenn der CO-Grenzwert von 3,5

Vol.% überschritten wird. Betroffen davon sind in erster Linie

Zweitakt-Fahrzeuge (Barkas, Trabant, Wartburg). |

| ungeregelter Kat |

- CO-Grenzwert 3,5 Vol.%

- Abgaswerte müssen im Regelbereich zwischen Lambda

0,97 und 1,13 liegen

|

Da ohne elektronische

Komponenten zur Beeinflussung der Gemischzusammensetzung, kann ein UKat auch

für Fahrzeuge mit mechanischem Vergaser verwendet werden. |

| EURO 1 |

- CO-Grenzwert: 3,16 g/km

- HC+NOX-Grenzwert 1,13 g/km

|

Geschlossener

Kraftstoffkreislauf mit Aktivkohlespeicher, geregelter 3-Wege-Kat

Bei Nachrüstung wird auf die Erfordernis eines

geschlossenen Kraftstoffsystems verzichtet. |

| EURO 2 |

- CO-Grenzwert 2,2 g/km

- HC+NOX-Grenzwert 0,5 g/km

|

Bei Nachrüstung wird auf das

Erfordernis der Einhaltung der verschärften Grenzwerte verzichtet.

Nachrüstung eines Kaltlaufreglers, der eine Anspringtemperatur von maximal

30 Sekunden nach Kaltstart von Lambda-Sonde und Kat sicherstellt.

Auf EURO 1 nachgerüstete Fahrzeuge können trotz

Gleichstellung mit EURO 1 ohne geschlossenes Kraftstoffsystem nicht auf EURO

2 nachgerüstet werden. |

| EURO 3 |

- CO-Grenzwert 2,3 g/km

- HC-Grenzwert: 0,20 g/km

- NOX-Grenzwert 0,15 g/km

|

Erfordernis eines

OBD-Steckers mit Auslesemöglichkeit abgasrelevanter Motorstörungen |

| EURO 4 |

- CO-Grenzwert 1,0 g/km

- HC-Grenzwert 0,10 g/km

- NOX-Grenzwert 0,08 g/km

|

Erfordernis einer

Monitorsonde zur Funktionsüberwachung des Katalysators |