Keilrippenriemen ersetzen

Sicherheitshinweis:

|

|

Keilrippenriemen und Spannvorrichtung

nur bei stehendem Motor prüfen.

Einklemmen von Kleidungsstücken,

Haaren

oder Gliedmaßen in den Riemenantrieb eines laufenden Motors verursacht schwerste Verletzungen!

Keilrippenriemen niemals verdrehen,

knicken oder überdehnen.

Keilrippenriemen vor Einwirkung

chemischer Substanzen (z.B. Mineralöle, Kraftstoffe) schützen! |

Beim Opel Omega A bzw.

Opel Senator B

mit Motor C26NE, C30NE ab Modelljahr 1991 sowie C30SE, C30SEJ, C30XEI, C36GET,

C40SE werden die Nebenaggregate

nicht mehr über bis zu drei Keilriemen, sondern über einen einzigen Keilrippenriemen

angetrieben.

Vorteile des

Keilrippenriemens

Der Umstieg auf diese seinerzeit neue Technologie hatte gute

Gründe.

Immer beengtere Platzverhältnisse im Motorraum sowie die Notwendigkeit von

Gewichtseinsparungen erforderten für die Nebenaggregate neue

Antriebstechnologien. Der erhebliche Platzbedarf für mehrere Keilriemen und die

erforderlichen großen Antriebsscheiben sowie das erhebliche Gewicht des

Keilriementriebs kann insbesondere bei modernen Motoren für Quereinbau kaum mehr

geschaffen werden.

Mit der wesentlich größeren Auflagefläche des

Keilrippenriemens und wesentlich engeren, möglichen Biegeradien kann trotzdem im Vergleich zum Keilriemen

ein deutlich

höheres Antriebsmoment mit Übersetzungsverhältnissen von bis zu 1:40 übertragen werden, zudem werden die Leistungsverluste für

den Antrieb der Nebenaggregate minimiert und damit Kraftstoffverbrauch und

Abgasemissionen optimiert.

Keilrippenriemen kennzeichnet ein dehnungsarmes

Spannungsverhalten. Mittels einer dynamischen Spannrolle wird die definierte

Vorspannung des Keilrippenriemens unabhängig von der Temperatur im Motorraum

oder anderen Einflüssen exakt konstant gehalten.

Dadurch werden die Lager der Nebenaggregate im

Vergleich zu Keilriemen deutlich geringer beansprucht. Folglich können die

Nebenaggregate sowie deren Halterungen erheblich kompakter und leichter

konstruiert werden. Die exakte Profilgenauigkeit gewährleistet eine hohe

Laufruhe und optimale Betriebssicherheit. Betriebsüblich sind heute übrigens

Riemengeschwindigkeiten von bis zu 60 m/s.

Keilrippenriemen sind extrem biegeelastisch,

schlupfunempfindlich und verschleißfest, wodurch die heute üblichen

Nebenaggregate (z.B. Generator, Wasserpumpe, Servopumpe, Vakuumpumpe und

Klimakompressor) durch Serpentinenumschlingung mit nur einem Keilrippenriemen

angetrieben werden können. Entsprechende Materialauswahl ermöglicht heute

Laufleistungen bis zu 160.000 km.

Der Antrieb der Nebenaggregate über einen Keilrippenriemen

ist deutlich preisgünstiger als der Antrieb über mehrere Keilriemen. Nicht

zuletzt ist ein neuer Keilrippenriemen - entsprechende Übung vorausgesetzt -

erheblich schneller und damit preisgünstiger zu montieren als mehrere

Keilriemen.

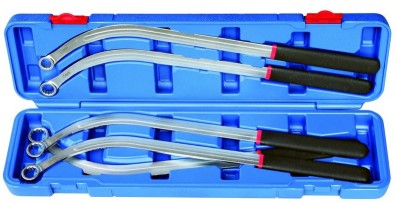

Spezialwerkzeuge

|

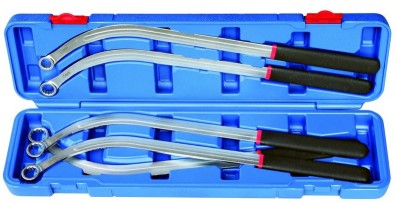

Zum Entspannen der Spannrolle wird von

verschiedenen Werkzeugherstellern ein entsprechender

Schlüsselsatz

angeboten (SW 13 - SW 19), der diese Arbeit auch unter beengten

Platzverhältnissen

erheblich vereinfacht.

Ein solcher

Schlüsselsatz wird im einschlägigen Werkzeughandel zum Preis zwischen €

60,-- und € 100,-- angeboten. Für nichtgewerbliche Gelegenheitsnutzer

ist ein preiswertes Set allemal ausreichend. |

|

Ein- und Ausbau des

Keilrippenriemens bei Omega A / Senator B

|

|

Eine Montage des

Keilrippenriemens wird nicht mehr, wie bei den Modellen mit Keilriemen üblich,

über das Lösen von Servopumpe oder Lichtmaschine vorgenommen.

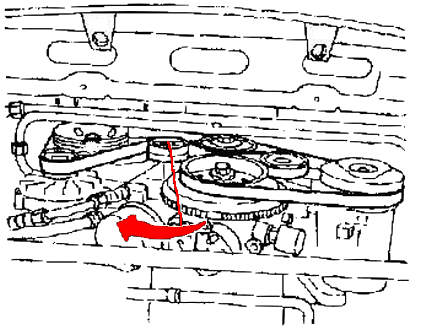

Statt dessen wird der

Keilrippenriemen über die dynamische Spannvorrichtung entspannt und dann

zwischen Visco-Lüfterflügel und Luftfangtrichter durchgeführt und entnommen.

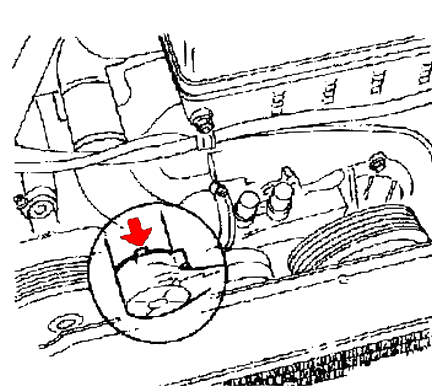

Die Schraube für die

dynamische Spannvorrichtung ist eine TX 55 (Torx), die mit einer kurzen

Verlängerung von unten erreicht werden kann.

Die Spannvorrichtung wird im Uhrzeigersinn

entspannt.

|

Nach Einführen des

Keilrippenriemens muß der Keilrippenriemenverlauf beachtet werden. Sofern vom

Hersteller eine Vorgabe zur Laufrichtung des Keilrippenriemens besteht, ist

diese zu beachten. Ansonsten zeigt die Beschriftung immer in die Richtung, aus

der diese leicht ablesbar ist. Seitenverkehrter Einbau verursacht zwar (bei

nicht vorgeschriebener Laufrichtung) keine Schäden, gibt Fachleuten aber

deutliche Hinweise auf eine eher unprofessionelle Arbeitsausführung.

Die Laufrichtung eines einmal eingebauten Keilrippenriemens

soll bis zum Ersatz des Keilrippenriemens nicht mehr verändert werden. Wird ein

Keilrippenriemen also nach Ausbau wieder verwendet, ist dessen Laufrichtung vor

Ausbau zu kennzeichnen!

|

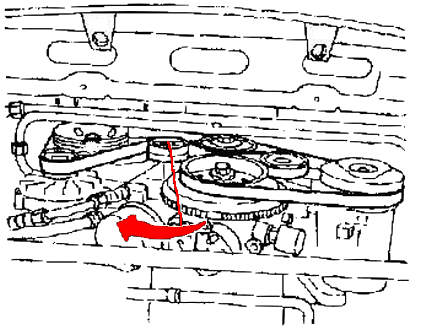

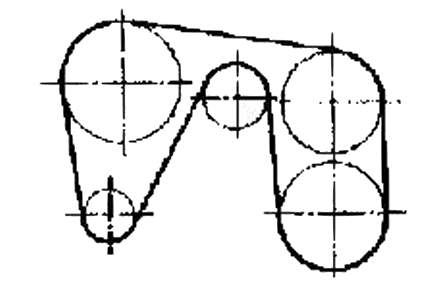

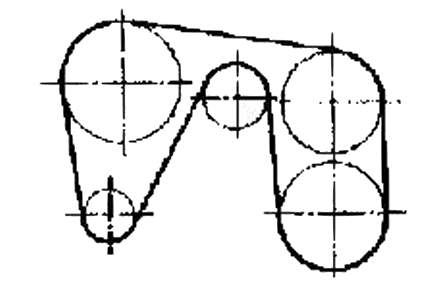

Nebenstehende Abbildung

zeigt Fahrzeuge ohne Klimaanlage |

|

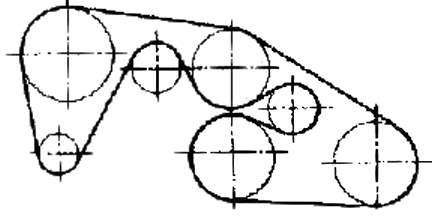

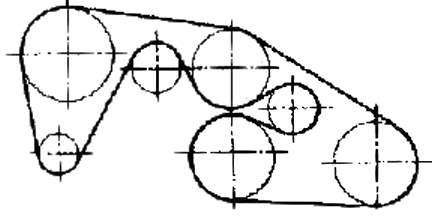

| Nebenstehende Abbildung zeigt Fahrzeuge

mit Klimaanlage |

|

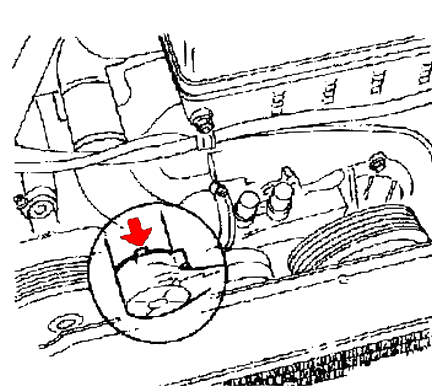

Prüfung der Riemenspannung

|

Die Prüfung der

Keilrippenriemenspannung erfolgt über die Strichmarkierung an der

dynamischen Spannvorrichtung.

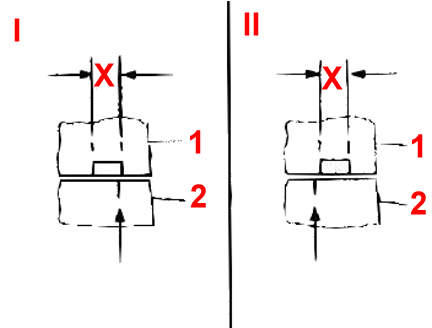

Die Einbaulage ist mit

Pfeil bei nachstehender Skizze abgebildet. |

|

|

|

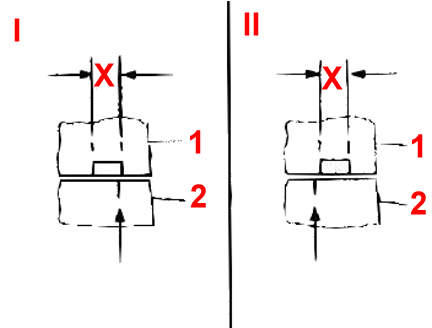

Die Strichmarkierung muß

im Arbeitsbereich (X) liegen.

Pos. 1 = Feststehendes

Gehäuseteil, Pos. 2 = beweglicher Spannarm.

I = Anfang des

Arbeitsbereiches (neuer Keilrippenriemen)

II = Ende des Arbeitsbereiches (verschlissener Keilrippenriemen)

Achtung: Bei Stellung der

Strichmarkierung am Ende des Arbeitsbereiches (siehe Bildteil II) ist der

Keilrippenriemen zu ersetzen.

Ebenso ist der

Keilrippenriemen zu ersetzen, wenn dieser brüchig ist (Rippenseite mit

Taschenlampe inspizieren).

|

Nach dem

Keilrippenriemenwechsel

Nach erfolgtem Keilrippenriemenwechsel Motor warmlaufen

lassen und danach auf ca. 4.000 1/min bringen. Es darf keine Geräuschbildung aus

dem Riementrieb bemerkbar sein. Nach Abstellen des Motors

Keilrippenriemenspannung nochmals prüfen. Diese muß sowohl auf Seiten des Zug-

als auch des Leertrums gleich hoch sein.

Etwa 1.000 km nach Montage eines Keilrippenriemens nochmals

die korrekte Vorspannung des Keilrippenriemens prüfen. Hierbei außerdem prüfen,

ob sich am Keilrippenriemen Schäden zeigen. Geräuschbildung oder Abriebspuren

erfordern eine sofortige, gründliche Ursachenforschung mit entsprechender

Instandsetzung beschädigter oder verschlissener Bauteile.

Im Handel angebotene Sprays, die angeblich

Riementriebsgeräuschbildung abstellen sollen, beseitigen die Ursache der

Geräuschbildung nicht, sondern überdecken diese meist nur kurzfristig. Zudem

kann durch die eingesetzten Chemikalien die Laufleistung des Keilrippenriemens

sowie die Drehmomentübertragung auf Nebenaggregate negativ beeinflußt werden.

Der Einsatz solcher Sprays ist daher abzulehnen!

Folgefehler der Verwendung solcher Sprays können z.B.

verminderte Ladeleistung des Generators, verändertes Ansprechverhalten der

Servo-Lenkung, Beanstandungen der Kälteleistung der Klimaanlage, bei

Diesel-Fahrzeugen zusätzlich verminderte Leistung der Unterdruck-Pumpe sein.

Die Verwendung von Keilrippenriemen namhafter Erstausrüster

wird empfohlen. Minderwertige Keilrippenriemen unbekannter Herkunft beeinflussen

ebenfalls Betriebssicherheit, Leistung der Nebenaggregate sowie die

Geräuschbildung negativ!

Lebensdauer von Keilrippenriemen

Die Lebensdauer von Keilrippenriemen ist von mehreren

Faktoren abhängig:

-

Schwingungen

-

Lastwechsel

-

Temperaturen (Keilrippenriemen sind auf Temperaturen

zwischen -30°C und +80°C ausgelegt)

-

Verschmutzung durch mineralölhaltige Stoffe oder andere

chemische Substanzen (z.B. Bremsenreiniger, Batteriesäure, aggressive

Reinigungsmittel)

-

Schäden der Riemenscheiben durch mechanische Einwirkung

(Einklemmen von Fremdkörpern, unsachgemäße Montagearbeiten) oder

Lagerschäden an Nebenaggregaten oder Umlenk- bzw. Spannrollen.

Durchschnittlich läßt sich die Lebensdauer mit ca. 160.000 km

Laufleistung oder 10 Jahre nähern.

Ein Keilrippenriemen läuft im allgemeinen sehr geräuscharm.

Zunehmende Geräusche aus dem Riementrieb sind häufig Folge eines sich anbahnenden

oder bereits vorhandenen Riemen- oder Lagerschadens.

Bei Motorwäschen den Riementrieb sowie die Nebenaggregate

niemals aus kurzer Distanz mit Hochdruckreinigern bearbeiten! Der

Keilrippenriemen kann hiervon zunächst nicht sichtbare Schäden davontragen,

zudem kann das Lagerfett von Spann-, Umlenk- und Nebenaggregatsrollen

ausgewaschen werden, was teure Folgeschäden verursacht!

Schadensbilder bei Keilrippenriemen

Vor der Montage eines neuen Keilrippenriemens sind die

Riemenscheiben auf Auswaschungen, Beschädigungen und Lagerverschleiß zu prüfen.

Bei Beanstandungen sind die betroffenen Bauteile zu ersetzen. Dies ist

insbesondere dann erforderlich, wenn der zu ersetzende Keilrippenriemen starke

und unübliche Verschleißerscheinungen oder Beschädigungen aufweist.

|

|

Ausbrüche

Ausgebrochene, stark abgenutzte Rippen oder beschädigte

Flanken können durch

Lagerschäden an den Nebenaggregaten verursacht sein.

Sofern sich kein offensichtlicher Befund ergibt, könnte

die Ursache auch in ersetzten Nebenaggregaten zu suchen sein, die trotz

gleicher Motorbezeichnung für unterschiedliche Modelle unterschiedlich lange

Achswellen von Umlenkrollen oder Nebenaggregaten haben (Fluchtungsfehler)

oder über ein geändertes Rippenprofil verfügen!

Nach Abnahme des Keilrippenriemens alle Lager der

Nebenaggregate, der Spannrolle und der Umlenkrollen auf Spielfreiheit

prüfen.

|

| Riemen klebrig Der

Keilrippenriemen wurde durch Kraftstoff, Lösungsmittel oder Öl chemisch

beschädigt.

Vor Aufziehen eines neuen Keilrippenriemens sämtliche Lauf-, Spann- und

Umlenkrollen reinigen. Hierbei darauf achten, daß kein Lösungsmittel in die

Lager von Umlenkrollen oder Nebenaggregaten gelangt.

Lauf-, Spann- und Umlenkrollen niemals mit aggressiven Methoden (z.B.

Schleif- oder Poliermittel) bearbeiten, da hierdurch die vordefinierte

Reibpaarung zwischen Riemen und Rolle verändert wird, was zu

Geräuschbildung, unzureichender Kraftübertragung zu einzelnen

Nebenaggregaten oder vorzeitigem Verschleiß oder Defekt des

Keilrippenriemens führen kann!

Ursache der Verunreinigung des Keilrippenriemens abstellen. |

|

|

|

Rippen stark abgenutzt bzw. zerstört

Durch unfachmännische Montage beschädigte Riemenscheiben oder in

Riemenscheiben festgeklemmte Fremdkörper können das nebenstehende

Schadensbild verursachen.

Keilrippenriemen niemals mit hierfür ungeeigneten Werkzeugen montieren oder

nach Teilauflage durch Starterbetätigung gewaltsam aufzwingen!

Vor dem Aufziehen eines neuen Riemens alle Lauf-, Spann-

und Umlenkrollen prüfen! |

| Riemenoberfläche abgetragen

Ein solches Schadensbild entsteht durch mangelhafte Spannung des

Keilrippenriemens oder nicht fluchtende Lauf-, Spann- oder Umlenkrollen oder

defekte Lager von Rollen.

Alternativ kann der Riemenrücken durch Schlupf ein glasiges Aussehen

wegen übermäßiger Erhitzung zeigen.

Vor Aufziehen des neuen Keilrippenriemens insbesondere Spannrolle auf

korrekte Funktion prüfen! |

|

|

|

Rippenbruch Wird ein

Keilrippenriemen falsch aufgesetzt, kann sich eine Längsrippe abscheren.

Auf korrekte Montage des Keilrippenriemens achten! |

| Fremdkörper

Mechanisch beschädigte Rollen mit Materialaufwerfung oder festgeklemmte

Fremdkörper können dieses Schadensbild hervorrufen. |

|

|

|

Keilrippenriemen verhärtet und brüchig

Keilrippenriemen ersetzen |

Kenndaten von Keilrippenriemen

Für Anwendungen bei Kraftfahrzeugmotoren werden

unterschiedliche Riemenprofile verwendet, die einer internationalen Normierung

unterliegen. Die Auswahl ergibt sich im Einzelfall aus verfügbarem Bauraum, zu

übertragender Leistung und der Länge des Keilrippenriemens.

| Riemenprofil |

Maßeinheit |

PJ |

PK |

PL |

PM |

| Rippenabstand |

mm |

2,34 |

3,56 |

4,7 |

9,4 |

| Riemenhöhe |

mm |

3,80 |

5,00 |

9,00 / 7,50 |

14,50 |

| minimaler Scheibendurchmesser |

mm |

20 |

45 |

75 |

180 |

| maximale Riemengeschwindigkeit |

m/s |

60 |

50 |

40 |

35 |

| minimale Riemenlänge |

mm |

356 |

527 |

991 / 2342 |

2286 |

| maximale Riemenlänge |

mm |

2489 |

2550 |

2235 / 6096 |

16764 |

Der Keilrippenriemen im Opel Omega A / Opel Senator B (jeweils ohne

Klimaanlage) hat folgende Bezeichnung : 6 PK 1462

Diese Bezeichnung bedeutet, daß der Keilrippenriemen 6

Rippenschultern hat, dem Rippenprofil PK entspricht und eine

Länge von 1462 mm aufweist.

Daneben können zusätzliche Beschreibungen vorhanden sein:

- ELAST für Keilrippenriemen mit definierter Elastizität,

die keine Spannrolle mehr benötigen.

- ZAR für aramidverstärkte Zugstränge, die für

Anwendungen mit besonders hoher Drehmomentübertragung benötigt werden.